Luận án thuộc chuyên ngành Kỹ thuật Cơ khí, mã số 9520103, được thực hiện dưới sự hướng dẫn khoa học của GS.TS Vũ Ngọc Pi và TS Phan Đăng Phong.

NCS Nguyễn Văn Tùng trình bày luận án.

Thép 90CrSi là một loại thép hợp kim dụng cụ, được sử dụng phổ biến trong ngành chế tạo khuôn mẫu và dụng cụ cắt nhờ vào các đặc tính cơ học vượt trội như độ cứng cao, độ bền tốt và khả năng chống mài mòn ưu việt. Tuy nhiên, do độ cứng lớn, thép 90CrSi thường gặp nhiều thách thức trong quá trình gia công, đặc biệt là khi yêu cầu độ chính xác cao và chất lượng bề mặt tốt. Do đó, việc nghiên cứu và tối ưu hóa phương pháp gia công thép 90CrSi không chỉ giúp nâng cao chất lượng sản phẩm mà còn góp phần giảm chi phí sản xuất, tăng năng suất và nâng cao năng lực cạnh tranh của ngành cơ khí Việt Nam.

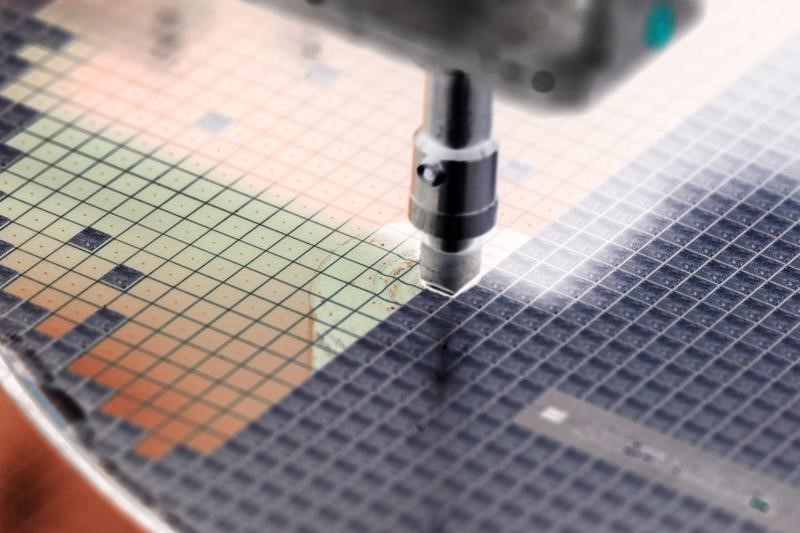

Trong bối cảnh đó, phương pháp xung tia lửa điện có bột (PMEDM) được xem là một giải pháp gia công tiên tiến, đặc biệt phù hợp để gia công các vật liệu cứng, khó cắt gọt với hình dạng phức tạp. Việc nghiên cứu ứng dụng PMEDM trong gia công thép 90CrSi có ý nghĩa quan trọng nhằm khai thác tối đa những lợi thế của công nghệ này, giúp cải thiện chất lượng bề mặt chi tiết và tăng hiệu suất gia công đã và đang nhận được sự quan tâm của nhiều nhà nghiên cứu.

Nhu cầu thực tiễn từ các doanh nghiệp trong lĩnh vực cơ khí chính xác và chế tạo khuôn mẫu đối với việc cải thiện chất lượng gia công thép 90CrSi đang ngày càng gia tăng. Việc nghiên cứu sâu hơn về cơ chế và ảnh hưởng của PMEDM với sự hỗ trợ của bột SiC không chỉ giúp tối ưu hóa quy trình gia công mà còn đóng góp vào sự phát triển của công nghệ gia công chính xác tại Việt Nam.

Với những lý do trên, nghiên cứu về quá trình PMEDM thép 90CrSi qua tôi dạng trụ ngoài bằng điện cực graphite sử dụng dung dịch điện môi có trộn bột SiC cỡ hạt 100nm là hết sức cấp thiết. Không chỉ giúp nâng cao hiệu suất và chất lượng gia công thép 90CrSi, nghiên cứu này còn tạo tiền đề cho các ứng dụng rộng rãi hơn của công nghệ PMEDM kết hợp với các loại bột phụ gia khác nhau, đáp ứng tốt hơn nhu cầu của ngành công nghiệp cơ khí, chế tạo khuôn mẫu và gia công chính xác trong tương lai.

PGS. TS Hà Minh Hùng – Uỷ viên Thư ký đọc Biên bản họp Hội đồng đánh giá luận án tiến sĩ cấp Viện của NCS Nguyễn Văn Tùng.

Sau khi nghe NCS trình bày luận án và trả lời các câu hỏi phản biện, Hội đồng đã thảo luận và thống nhất đánh giá, đây là công trình khoa học nghiêm túc với khối lượng nghiên cứu lớn và có những kết luận mới:

Về mặt khoa học, luận án góp phần làm sáng tỏ mối quan hệ giữa các thông số gia công chính của PMEDM gồm Cp, Ton, Toff, Ip và SV cho bài toán đơn mục tiêu (nhám bề mặt, tốc độ bóc tách vật liệu và tốc độ mòn điện cực) và bài toán đa mục tiêu, đồng thời đề xuất các chế độ xung hợp lý cho quá trình gia công thép 90CrSi bằng điện cực graphite.

Nghiên cứu này góp phần bổ sung cơ sở lý thuyết vững chắc cho các nghiên cứu sâu hơn về công nghệ EDM và PMEDM.

Về ý nghĩa thực tiễn, kết quả của luận án có thể ứng dụng trực tiếp vào sản xuất để gia công các chi tiết có hình dạng phức tạp như chày đột, dập bằng phương pháp PMEDM, nâng cao chất lượng sản phẩm và dự báo về các giá trị để tối ưu hóa quá trình gia công để giảm thiểu chi phí sản xuất.

Ngoài ra, kết quả nghiên cứu của luận án có thể sử dụng làm tài liệu cho nghiên cứu tiếp theo và giảng dạy trong lĩnh vực chuyên ngành gia công EDM và PMEDM.

Những đóng góp mới của luận án đó là, kết quả của nghiên cứu có thể sử dụng cho việc phát triển công nghệ EDM và đặc biệt là phương pháp PMEDM. Các điểm mới nổi bật của nghiên cứu gồm:

Đã sử dụng thành công quá trình PMEDM dùng điện cực graphite để gia công bề mặt ngoài chi tiết hình trụ định hình bằng vật liệu 90CrSi với dung dịch điện môi có trộn bột SiC;

Đã nghiên cứu ảnh hưởng của các thông số công nghệ đầu vào chính bao gồm nồng độ bột, thời gian phát xung, thời gian ngừng phát xung, cường độ dòng điện xung và điện áp xung đến các thông số đầu ra của quá trình PMEDM như nhám bề mặt, tốc bộ bóc tách vật liệu và tốc độ mòn điện cực. Thêm vào đó, chế độ xung tối ưu với các hàm đơn mục tiêu gồm nhám bề mặt nhỏ nhất, tốc độ bóc tách vật liệu lớn nhất và tốc độ mòn nhỏ nhất nhỏ nhất đã được đề xuất.

Đã giải bài toán tối ưu hóa đa mục tiêu với các hàm đơn mục tiêu nêu trên bằng hai phương pháp: Phương pháp Taguchi kết hợp với phân tích quan hệ xám và các phương pháp ra quyết định đa tiêu chí gồm: TOPSIC, MABAC và EAMR kết hợp với hai phương pháp xác định trọng số Entropy và MEREC. Qua đó đề xuất chế độ xung tối ưu ứng với từng phương pháp. Hơn nữa, phạm vi ứng dụng kết quả tối ưu của từng phương pháp cũng được đưa ra.

Hội đồng đánh giá, chất lượng và hình thức của luận án đáp ứng đầy đủ yêu cầu của luận án tiến sĩ chuyên ngành Kỹ thuật Cơ khí theo quy định của Bộ Giáo dục & Đào tạo và Viện Nghiên cứu Cơ khí, 100% thành viên hội đồng tán thành, trong đó có 04 phiếu xuất sắc.

Tân Tiến sĩ Nguyễn Văn Tùng chụp ảnh lưu niệm cùng Hội đồng phản biện và giáo viên hướng dẫn.

Trong niềm vui và xúc động, NCS Nguyễn Văn Tùng đã tri ân sự dìu dắt, chỉ bảo tận tình của tập thể giảng viên hướng dẫn khoa học, gửi lời cảm ơn đến Hội đồng chấm luận án cũng như sự quan tâm của lãnh đạo Trường Đại học Kỹ thuật Công nghiệp – Đại học Thái Nguyên, lãnh đạo Viện Nghiên cứu Cơ khí cùng đồng nghiệp, bạn bè và đặc biệt là gia đình – nguồn động viên và cổ vũ tinh thần lớn lao để NCS thực hiện và bảo vệ thành công luận án Tiến sĩ.

Tân Tiến sĩ Nguyễn Văn Tùng chụp ảnh cùng gia đình, bạn bè, đồng nghiệp.